Case Study: Smarte Greenfield-Fabrikplanung

03.09.2025

Business Challenge

Ein internationaler Automobilzulieferer aus dem E-Mobility-Sektor plante ein neues Produktionswerk zur Fertigung von Batteriegehäusen in Deutschland. Ziel war es, einen hochautomatisierten Standort zu entwickeln, der auf künftige Volumensteigerungen vorbereitet ist und eine effiziente, störungsfreie Produktionsversorgung sowie eine verlässliche Lieferfähigkeit sicherstellt.

Gefordert war eine durchgängig skalierbare Fabrikstruktur mit klar definierten Materialflüssen, Automatisierungsstrategien und Investitionsklarheit. Die Komplexität des Projekts erforderte ein Vorgehen, das technische Machbarkeit mit datenbasierter Absicherung verbindet.

Umgesetzte Lösung

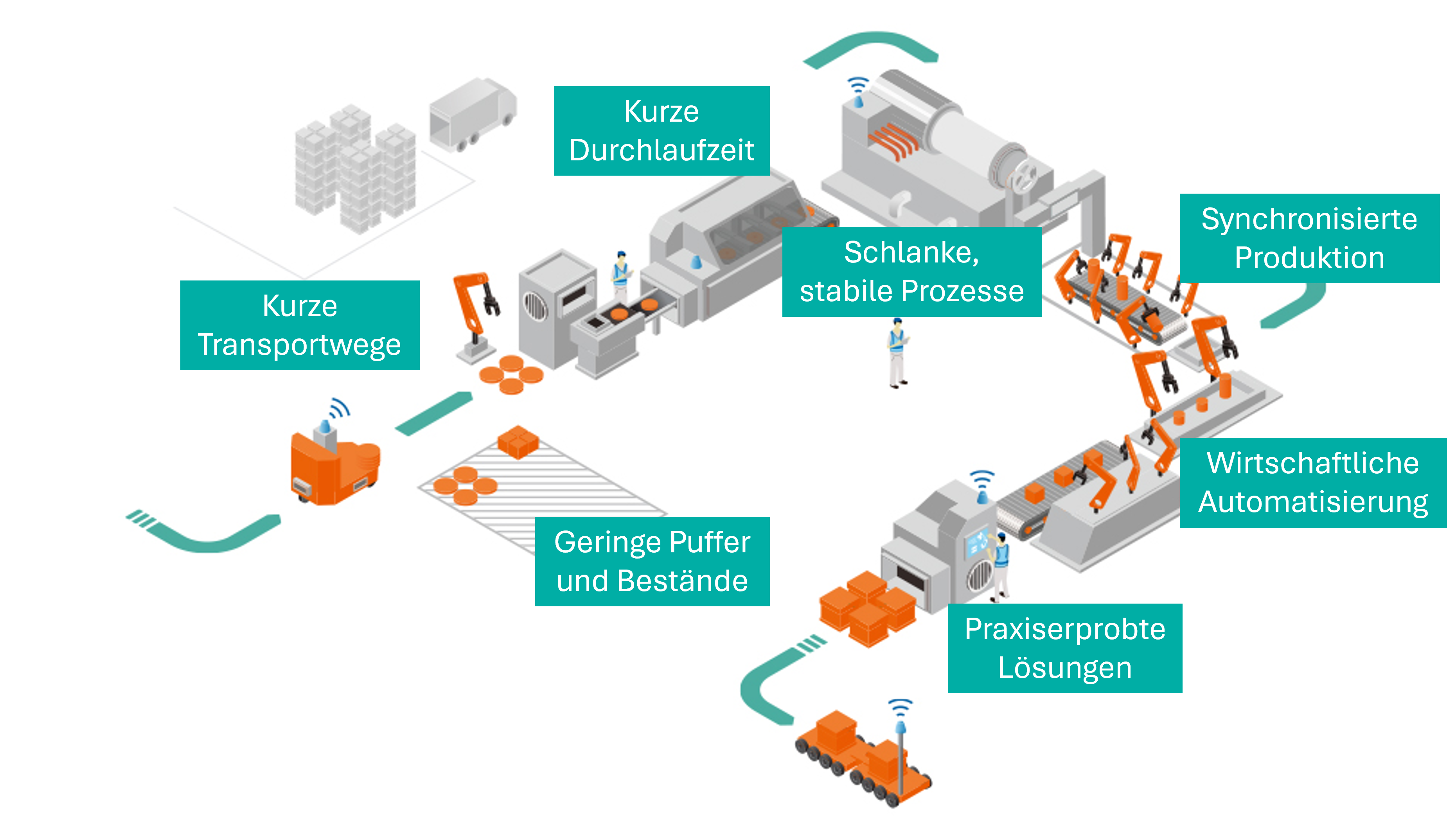

Miebach übernahm die werkstrukturbezogene Planung des Standorts, einschließlich Layoutdesign, Intralogistik und Automatisierungskonzept. Zentrales Element war der Einsatz simulationsgestützter Planung. Dadurch konnten sämtliche logistische und produktionstechnische Prozesse in einem virtuellen Modell abgebildet werden.

Miebach erstellte ein Mengengerüst für das geplante Produktionsvolumen und leitete daraus die Flächenbedarfe sowie die Prozesslogik ab. Gleichzeitig visualisierte und bewertete das Team reale Durchsätze, Transportfrequenzen, Losgrößen und Belastungsspitzen.

Das Ergebnis war ein integriertes Intralogistik- und Produktionskonzept, das Wareneingang, Lager, Produktionsversorgung und automatisierte Transporte verbindet. Ein layoutintegriertes AGV-System für Groß- und Kleinladungsträger sowie gezielte Entkopplungspuffer sorgen dabei für reibungslose Abläufe.

Abb. 1: Smarte Greenfield-Fabrikplanung

Die simulationsgestützte Validierung ermöglichte es, kritische Schnittstellen frühzeitig zu erkennen, Varianten zu vergleichen und eine investitionssichere Umsetzungsstrategie abzuleiten.

Ergebnisse & Benefits

Die Fabrikplanung auf Basis von Simulationen ermöglichte eine belastbare Auslegung sämtlicher logistikrelevanter Prozesse. Mehr als zehn potenzielle Bottlenecks wurden bereits vor Baubeginn identifiziert und planerisch eliminiert.

Das entwickelte Layout gewährleistet eine skalierbare, hochautomatisierte Materialversorgung mit hoher Betriebssicherheit. Der Einsatz der Simulation ermöglichte dem Automobilzulieferer fundierte Entscheidungen auf Basis realitätsnaher Prozesssimulationen – und sorgt für volle Transparenz über Flächenbedarf, Ressourcenauslastung und Automatisierungseffekte.

Die frühzeitige Verknüpfung von Layout, Technologie, Transportlogik und Investitionsplanung beschleunigt die Projektumsetzung und bietet dem Kunden eine verlässliche Grundlage für Realisierung und Hochlauf.

Sie möchten Ihre Fabrik von Beginn an effizient, skalierbar und investitionssicher planen?

Sprechen Sie uns an – wir begleiten Sie von der Idee bis zur Umsetzung.

Kontakt