Digital Twins und Simulation

Einführung

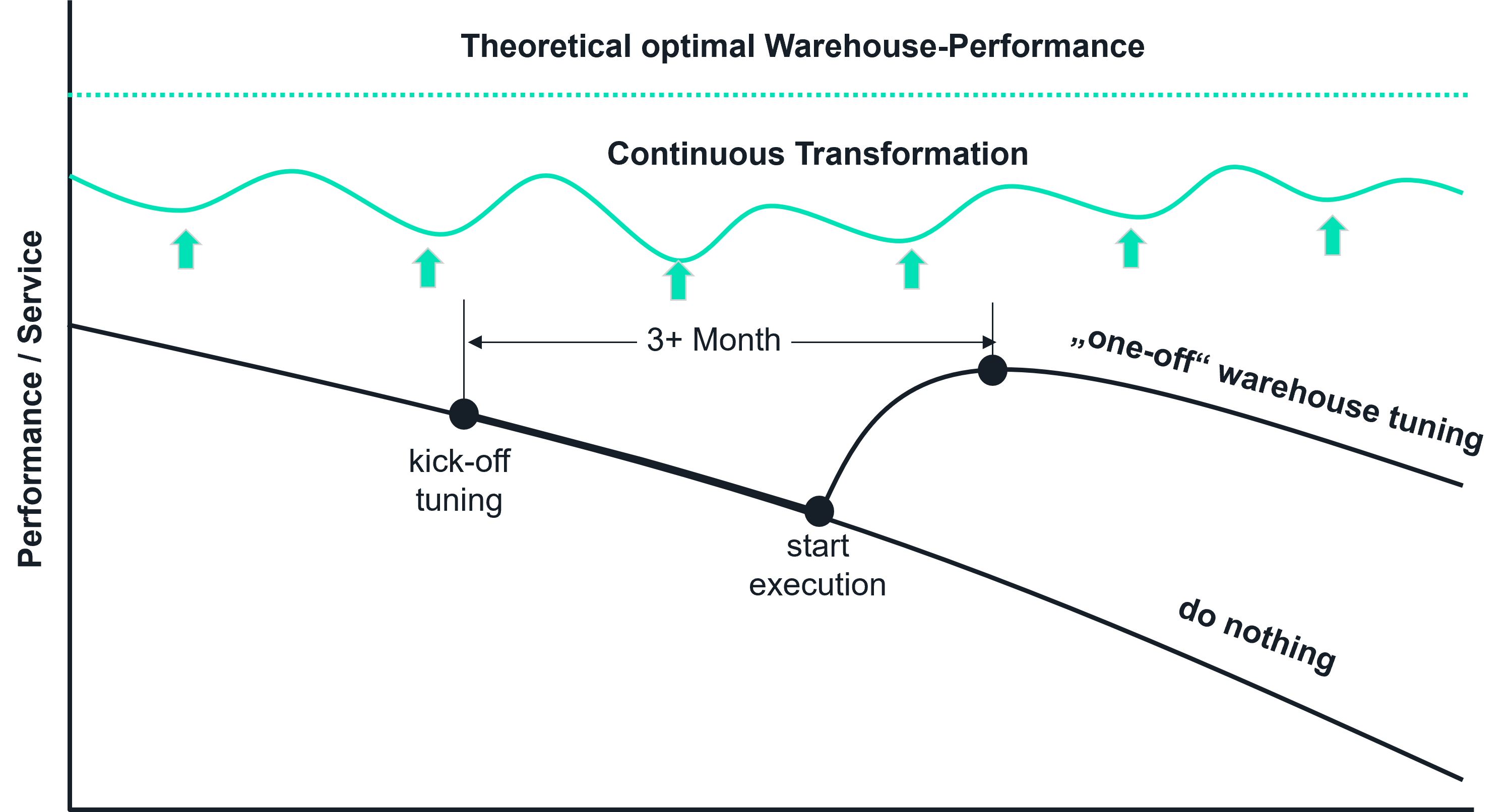

Die Verbindung der virtuellen und der realen Welt von heute an, für eine kontinuierliche Optimierung

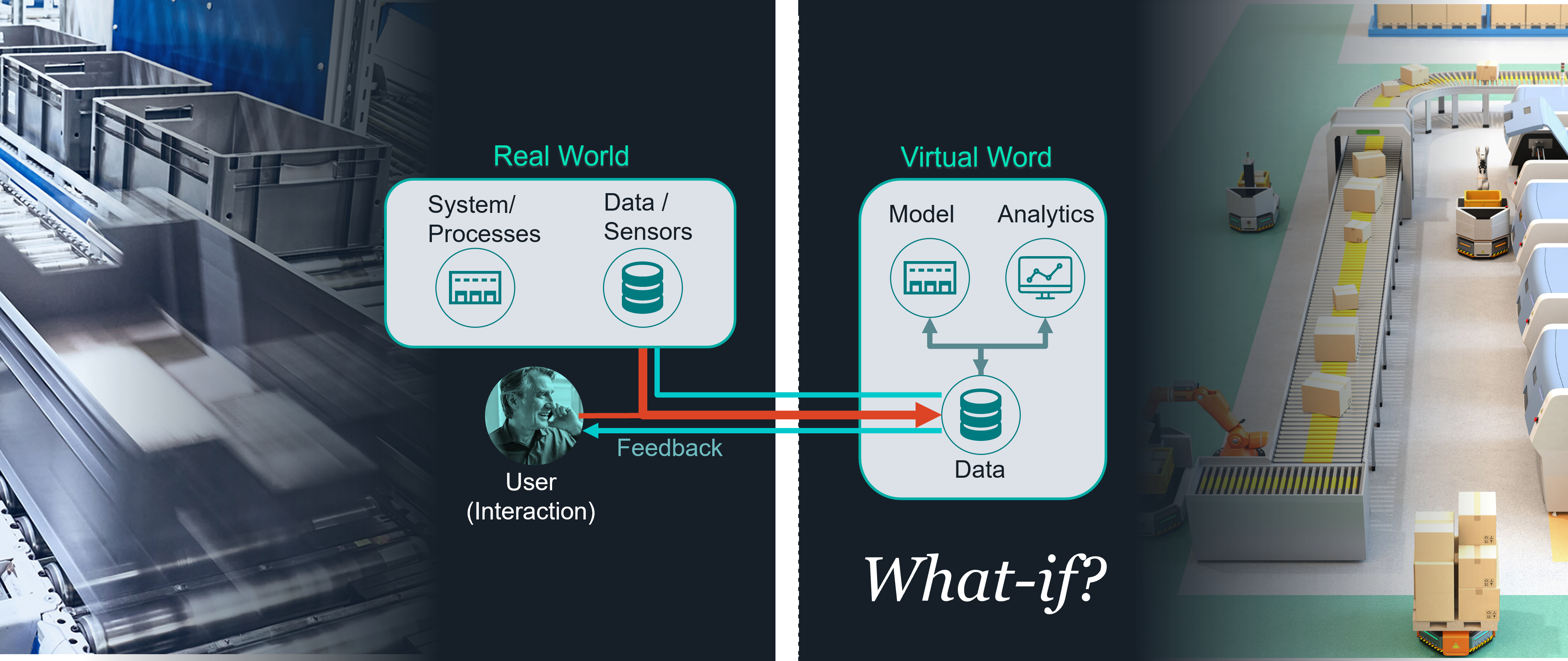

Mit digitalen Modellen wie z.B. einem digitalen Zwilling werden dynamische Prozesse sichtbar – präzise, risikofrei und realitätsnah. In einer sicheren Testumgebung analysieren wir Abhängigkeiten, prüfen Szenarien und liefern belastbare Antworten auf Ihre Was-wäre-wenn-Fragen. So wird Simulation zur Entscheidungsbasis für Strategie, Planung und Optimierung – fundiert, zielgerichtet, zukunftsweisend.

Abbildung 1: Die Anwendung von Digital Twin hat zu einer höheren Anpassungsfähigkeit geführt

Bestandteile eines Digital Twins

Ein Digital Twin besteht aus:

- Datenbasis – integriert, transformiert und aggregiert Daten aus verschiedenen Systemen

- Kostenvalidierte Supply-Chain-Modelle für strategische, taktische und operative Horizonte auf der relevanten Aggregationsebene

- Software zur Verwaltung dieser Modelle, zur Definition von Szenarien und zur Durchführung von Analysen

- Self-Service-Apps und Entscheidungs-Dashboards, die die Interaktion mit den Modellen für Nicht-Experten demokratisieren.

Abbildung 2: Entscheidungsfindung anhand von Was-wäre-wenn-Szenarien

Typische Herausforderungen

- Unsicherheit bei der Auswahl von Anbietern:

Unternehmen sehen sich einem überfüllten Markt mit sich überschneidenden Fähigkeiten gegenüber. - Schwierigkeiten, die Komplexität der realen Welt abzubilden:

Zu oft vereinfachen Digital Twins die Realität zu sehr, sodass sie in der Praxis unbrauchbar sind. - Integrationshürden:

Ohne eine starke Datenbasis mangelt es den Dgital Twins nicht nur an Genauigkeit sondern auch an Vertrauenswürdigkeit. - Mangelnde Akzeptanz:

Wenn die Entscheidungsträger die Relevanz des Digital Twin nicht erkennen, wird er schnell zu einem Nebenprojekt.

Relevanz von digitalen Zwillingen

Unternehmen setzen immer stärker auf digitale Planungs- und Optimierungstools, um die Anforderungen in einer volatilen und komplexen Supply-Chain-Welt erfolgreich zu erfüllen. Unternehmen, die Simulationen und digitale Zwillinge einsetzen, verschaffen sich einen Wettbewerbsvorteil durch:

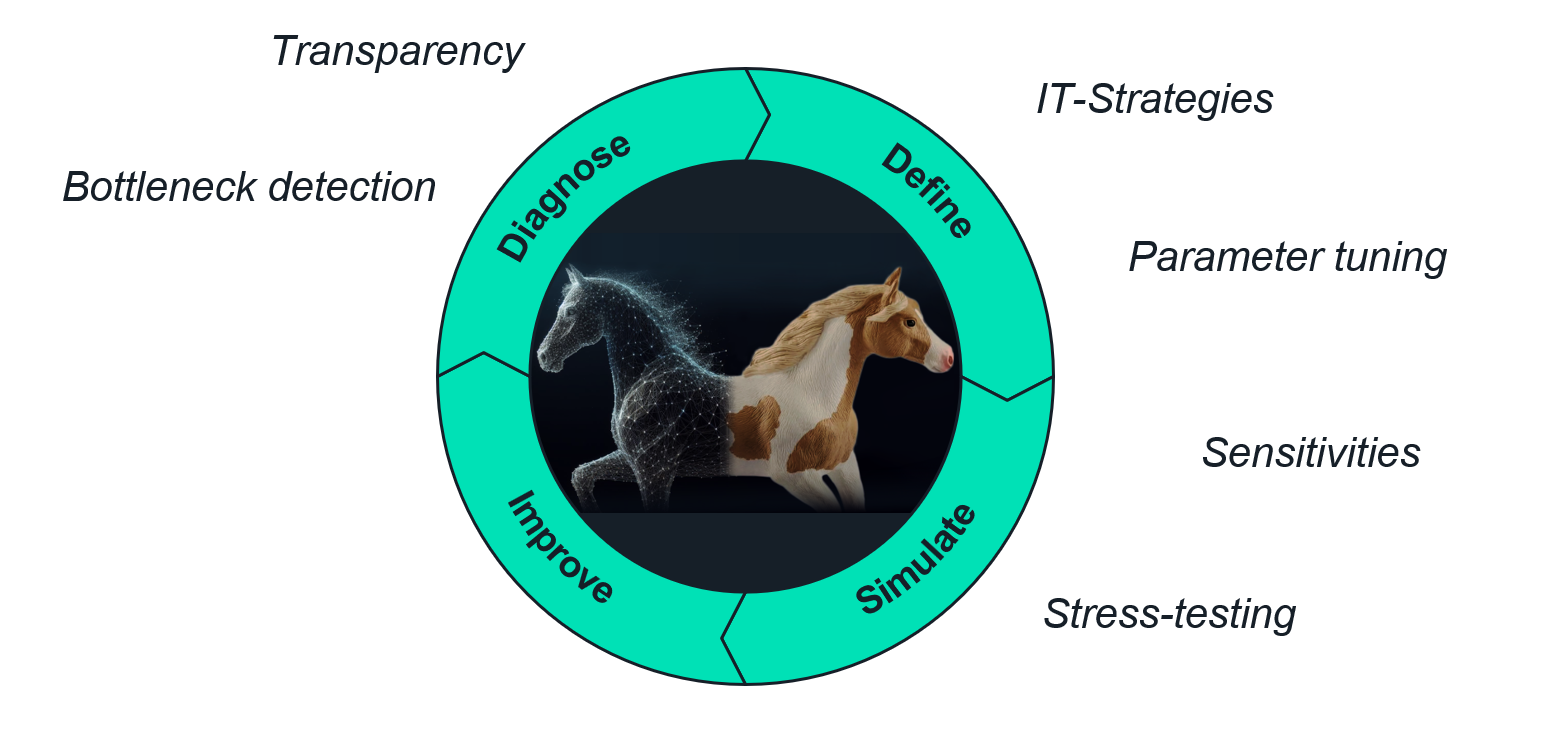

- Frühzeitige Identifikation und Beseitigung von dynamischen Engpässen

- Optimierung von Steuerungsstrategien und Ressourcenauslastung

- Reduzierung von Investitionsrisiken durch validierte Entscheidungen

- Objektive Entscheidungsbasis unabhängig von subjektiven Meinungen

- Visualisierte Prozessmodelle schaffen ein gemeinsames Verständnis zwischen Management, Technik, IT und operativen Teams – und erleichtern so die Kommunikation und Entscheidungsfindung.

Abbildung 3: Smart Solution: Engpässe wurden erkannt, wirksame Gegenmaßnahmen getestet und umgesetzt.

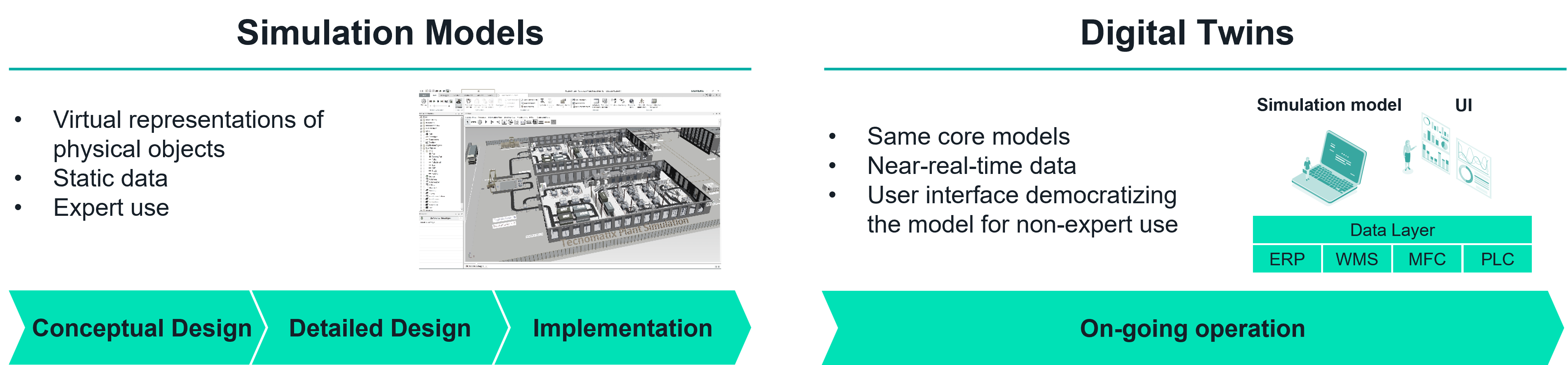

Materialflusssimulationen und digitale Zwillinge ermöglichen die präzise Abbildung, Analyse und Optimierung komplexer Logistik- und Produktionsprozesse – von der strategischen Planung bis zum operativen Betrieb.

Abbildung 4: Simulationsmodelle und digitale Zwillinge

Marktumfeld und Herausforderungen

Materialflusssimulationen und digitale Zwillinge sind nicht nur „nice-to-have“ – sie sind entscheidend für fundierte Entscheidungen in Design, Betrieb und Transformation von Logistik- und Produktionssystemen. Beides entwickelt sich rasant, unterstützt durch steigende Rechenleistung, Weiterentwicklungen der Simulationssoftware, IoT-Integration und KI-basierte Analysen. Der Trend geht eindeutig in Richtung Echtzeittransparenz und prädiktive Steuerung.

Benchmark-Statements für Digital Twin / Simulation

1. Bis zu 20 % weniger ungeplante Stillstände

Unternehmen, die Digital-Twin-gestützte Überwachung und prädiktive Simulation einsetzen, reduzieren ungeplante Ausfälle im Schnitt um 15–20 % – besonders in automatisierten Produktions- und Logistikumgebungen.

2. Produktivitätssteigerung von bis zu 17 %

Der Einsatz von simulationsgestützten digitalen Zwillingen führt zu ~17 % höherer operativer Produktivität, da Engpässe früher erkannt und Prozesse präziser geplant werden.

3. 5–7 % geringere monatliche Betriebskosten

Digitale Zwillinge ermöglichen datenbasierte Entscheidungen in Planung und Steuerung – das reduziert Energiekosten, Ressourceneinsatz und Fehlallokationen um 5–7 % pro Monat.

4. Fehlerreduktion von über 70 % in kritischen Prozessen.

Durch Echtzeit-Monitoring, Simulation und KI-gestützte Ursachenanalyse können Fehler in Fertigung, Intralogistik und Qualitätssicherung um 70 % oder mehr reduziert werden.

Kurzfassung:

- 20 % weniger Ausfälle

dank vorausschauender Simulation & digitalem Monitoring - 17 % mehr Produktivität

durch datengetriebene Prozessoptimierung - 5–7 % geringere Kosten

monatliche Einsparungen durch optimierte Planung - 70 % weniger Fehler

durch intelligente, simulationsgestützte Qualitätskontrolle

Methoden

Die Methoden finden sowohl in Greenfield-Projekten (Neuplanung) als auch in Brownfield-Szenarien (Optimierung bestehender Anlagen und Standorten) Anwendung – mit dem Ziel, fundierte, nachhaltige und wirtschaftlich sinnvolle Entscheidungen zu ermöglichen.

Der Miebach Unterschied

Miebach unterstützt Unternehmen dabei, datengestützte Entscheidungen auf einer belastbaren digitalen Grundlage zu treffen und so Risiken zu minimieren, Effizienz zu steigern, Kosten zu senken, Materialflüsse sowie Bestände zu optimieren und Investitionen abzusichern. Der Fokus liegt dabei auf Miebachs Unabhängigkeit, End-to-End-Prozessverständnis, realitätsnahe Abbildung und strategischer bis operativer Supply-Chain-Perspektive.

Unser Ansatz:

- Objektivität und Neutralität:

Keine Interessenskonflikte – wir beraten ausschließlich im Kundeninteresse - Praxisnahe Modelle:

Realitätsgetreu, validierbar, verständlich für alle Beteiligten - Technologieunabhängig:

Einsatz führender Tools je nach Projektanforderung - Erfahrene Experten

Interdisziplinäre Teams mit Know-how in Logistikplanung/-realisierung, IT, Data Science und Simulation - Tiefe Branchenkenntnis:

Mit über 20 Standorten weltweit und jahrzehntelanger Erfahrung kennt Miebach die Besonderheiten verschiedenster Industrien – von Automotive bis Pharma, über Fashion und Retail bis Logistikdienstleistung - Nachhaltiger Nutzen:

Unsere Simulationen liefern nicht nur Ergebnisse – sie fördern strategisches Verständnis und nachhaltige Verbesserungen

Was können wir für sie tun?