Case Study: Wertstromanalyse und Design für mehr Effizienz und Flexibilität in der Serienmontage

03.09.2025

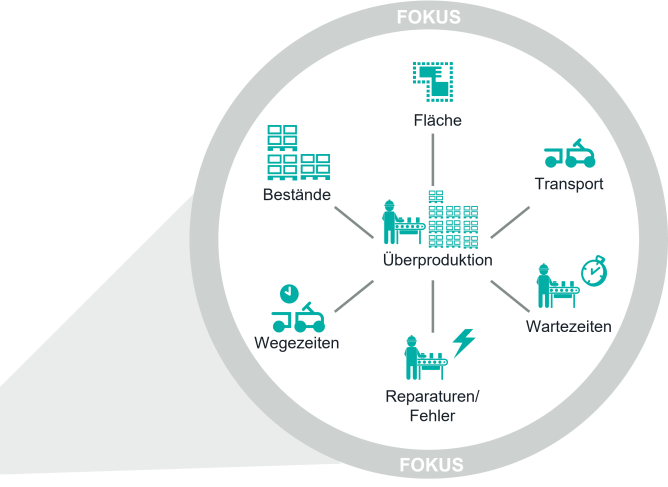

Business Challenge

Ein Industrieunternehmen im Bereich Serienmontage stand vor der Herausforderung, neue Produktvarianten in bestehende Produktionsabläufe zu integrieren. Die bisherigen Prozesse zeigten strukturelle Schwächen: hohe Bestände entlang der Versorgungskette, lange Durchlaufzeiten und ein erheblicher Flächenbedarf durch dezentrale Lagerung und ineffiziente Behälterlogistik. Der Anteil wertschöpfender Tätigkeiten war gering. Um die Strukturen in der Produktion zukunftsfähig auszurichten und die Flexibilität zu erhöhen, war ein durchgängiges Wertstromdesign notwendig.

Umgesetzte Lösung

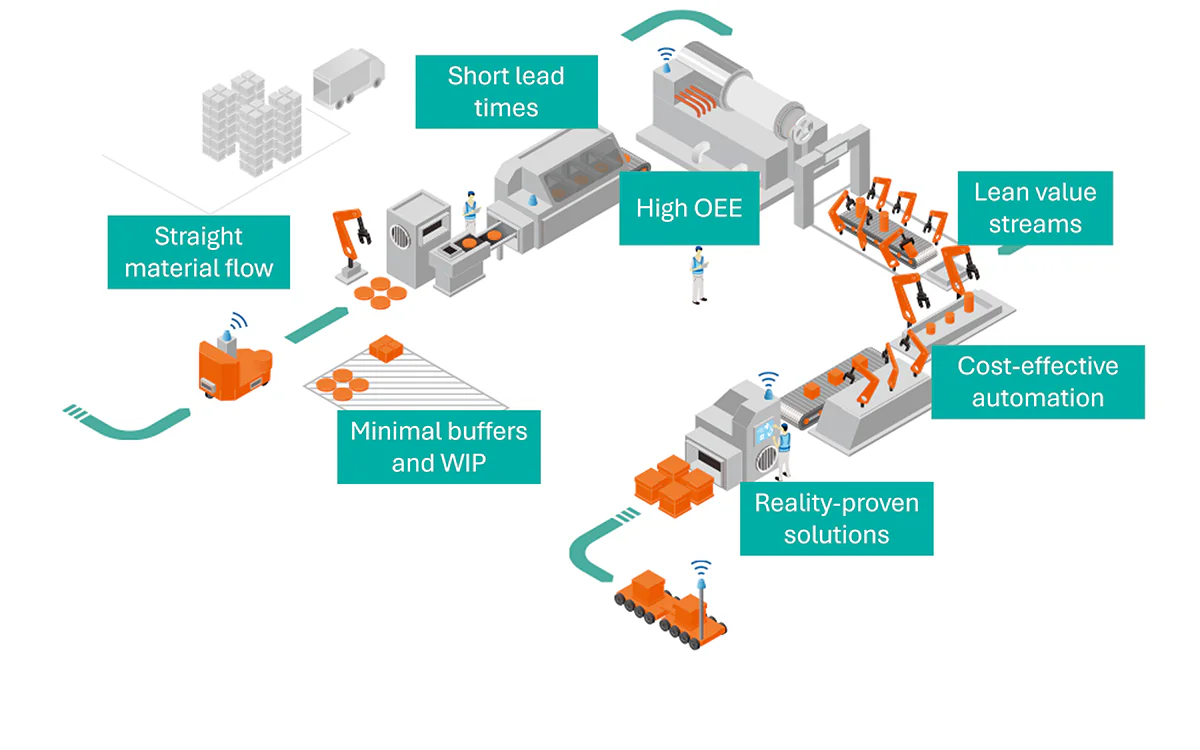

Miebach analysierte den Ist-Zustand und bewertete die Informations- und Materialflüsse. Darauf aufbauend wurde der Sollprozess nach den Prinzipien für eine synchrone, schlanke Produktion entwickelt.

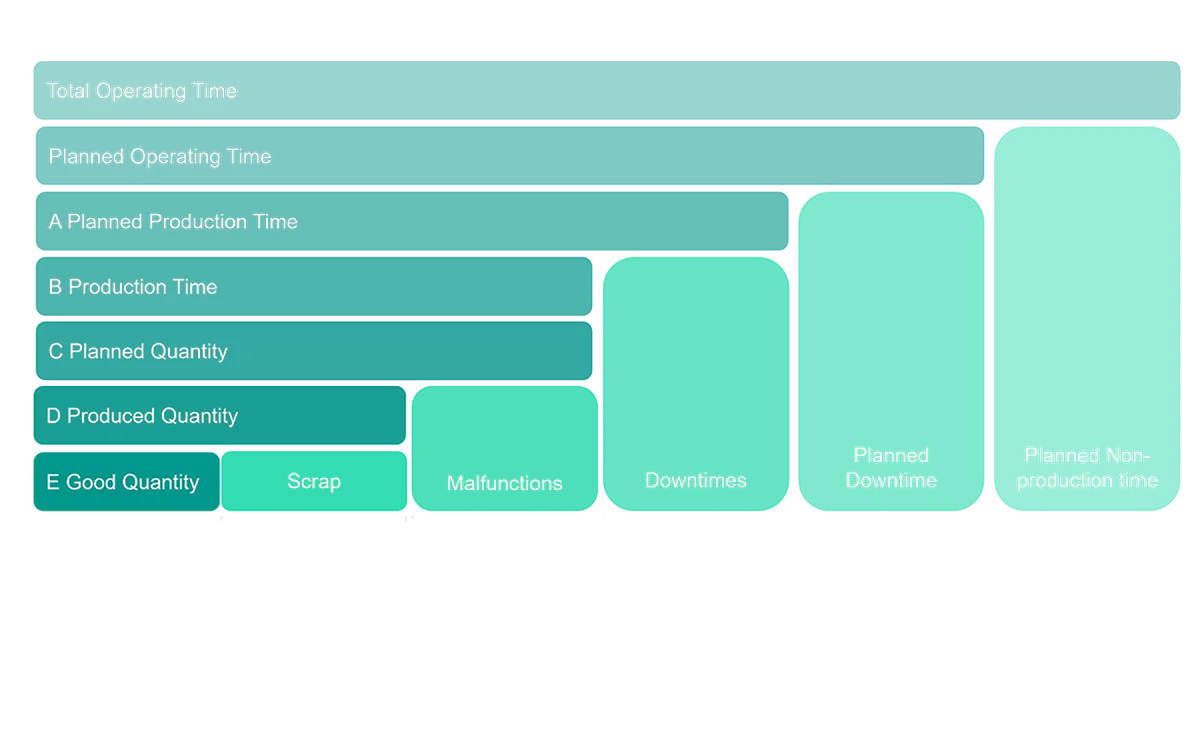

Abb. 1: Analyse und Identifikation von Schwachstellen im Ist-Prozess

Das neue Wertstromdesign zielte darauf ab, Prozesse zu glätten, logistische Komplexität zu reduzieren und gleichzeitig die Reaktionsfähigkeit auf Kundenbedarfe zu verbessern.

Kernelemente der umgesetzten Lösung :

- Einführung eines Pull-gesteuerten Materialflusses

- Reduktion von Zwischenpuffern und überflüssigen Beständen

- Integration vormontierter Komponenten direkt in die Endmontage

- Späte Variantenbildung zur Erhöhung der Produktflexibilität

- Visualisierung der neuen Prozesskette zur internen Abstimmung

Benefits

Mit der Umsetzung des neuen Wertstroms konnten deutliche Verbesserungen erzielt werden:

| 50% Reduktion der Bestände und des Flächenbedarfs |

50% kürzere Durchlaufzeiten pro Einheit |

33% Senkung des täglichen Transportvolumens |

Die Verlagerung der Endmontage ins Hauptwerk ermöglichte zudem eine flexiblere Produktionssteuerung bei gleichzeitig reduzierter logistischer Abhängigkeit. Das Industrieunternehmen profitiert nun von einer robusten, skalierbaren Versorgungsstruktur mit klaren Verantwortlichkeiten und hoher Prozessstabilität.

Ihr Weg zu effizienteren Prozessen beginnt hier. Lassen Sie uns gemeinsam Ihr Wertstromdesign optimieren.

Kontaktieren Sie uns gerne!

Kontakt

Deutschland

Christian Wibbe

Member of the Management Board - Head of Business Unit Industrial Products & Mobility Solutions